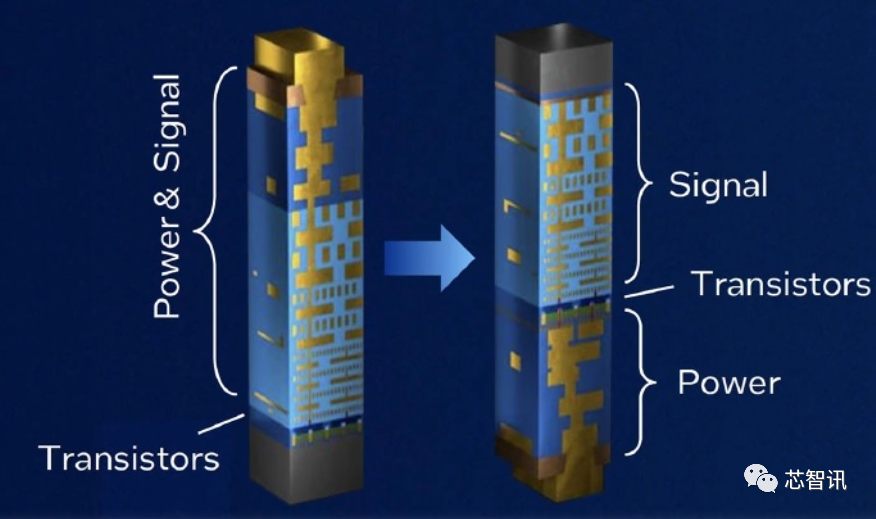

随着摩尔定律的演进,芯片内部的晶体管尺寸越来越小,密度也越来越高,堆叠层数也越来越多,可能需要穿过10~20层堆叠才能为下方的晶体管提供电源和数据信号,这导致互连线和电源线共存的线路层变成了一个越来越混乱的网络。同时,电子在向下传输的过程中,会出现IR压降现象,导致芯片晶体管接收电压降低,从而导致性能降低。

除了电力损失,供电线路占用空间也是问题。芯片电源线路布线复杂的后段制程,往往占据至少20%资源,如何解决信号网络跟供电网路资源排挤问题,使元件微缩,变成芯片设计者主要挑战,这就造成半导体业界开始把供电网络转移到芯片背面的原因。

台积电超级电轨:2025年A16制程亮相,技术复杂提高芯片效率

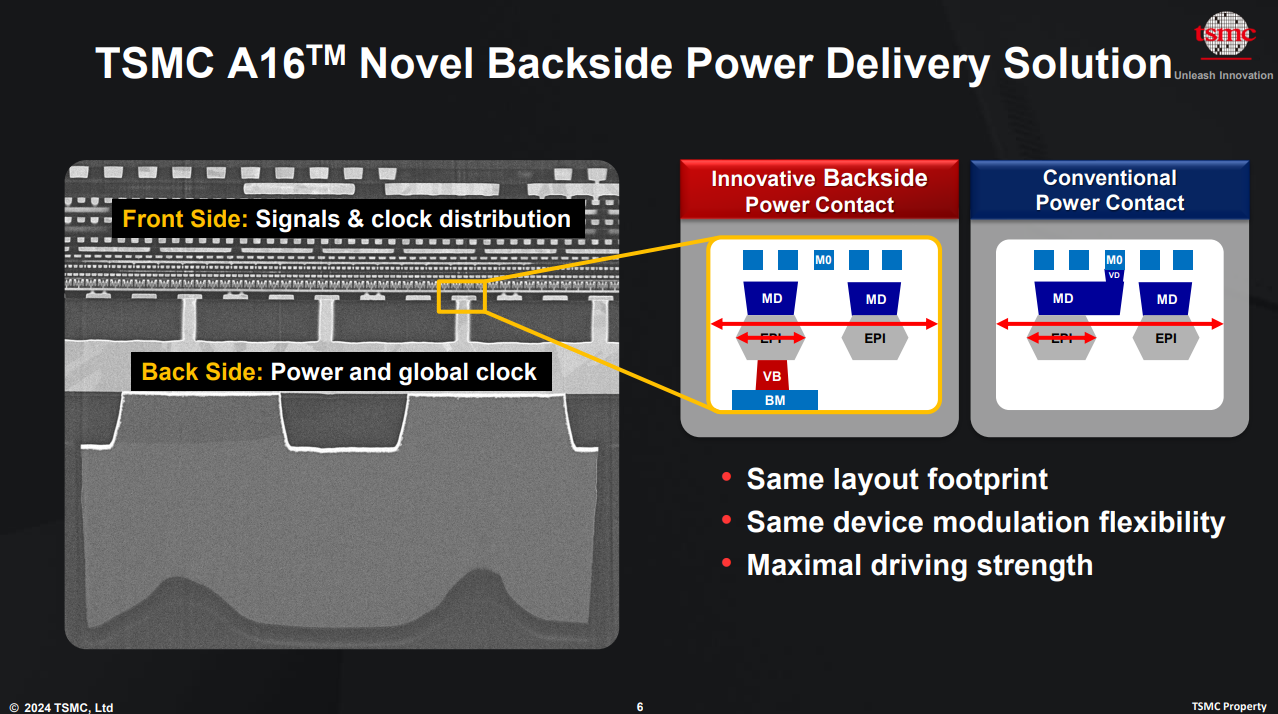

晶圆代工龙头台积电日前在北美技术论坛公布的A16制程,除了容纳更多晶体管,提升运算性能,更降低能耗。更令人关注的是,A16将导入结合超级电轨(Super PowerRail)构架与纳米片晶体管技术。其中,超级电轨技术就是将向晶体管输送电力的线路转移到芯片的背面,也被称为背面供电技术。

台积电A16制程采用超级电轨技术,使得不太容易出现电压下降,不仅简化电力分配,还允许芯片电路更紧密封装,可以让处理器放入更多晶体管以提高运算能力。晶体管由四个主要元件组成,源极、漏极、信道和闸极。源极是电流流入晶体管的入口点,漏极是出口,信道和闸极依序负责协调电子的运动。

台积电A16将电力传输线直接连接源极和漏极,决定更复杂设计是因有助提高芯片性能。超级电轨A16将较N2P相同Vdd(工作电压),运算速度增加8%~10%,或相同运算速度,功耗降低15%~20%,芯片密度提升高达1.10倍,支持数据中心产品。

英特尔PowerVia:今年Intel 20A生产就绪

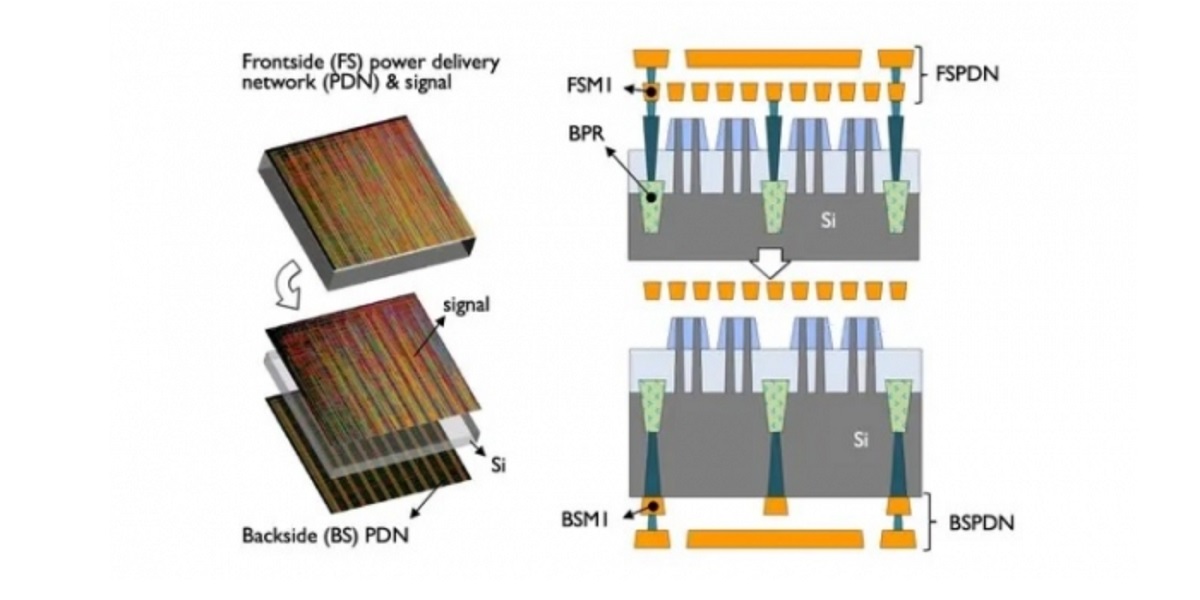

与台积电超级电轨相同,英特尔也拥有自己的背面供电解决方案PowerVia。电源线原本可能占据芯片20%空间,但PowerVia背面供电技术可以节省空间,也意味互连层可更宽松。

英特尔团队还特地制作Blue Sky Creek测试芯片证明,背后供电电源线和互连线可分离并线径更大,以改善供电和信号传输。测试结果显示,芯片大部分区域的标准单元利用率都超过90%,平台电压降低30%,并达成6%频率提升,同时单元密度也大幅增加,并有望降低成本。PowerVia测试芯片也展示良好的散热特性,符合逻辑微缩预期将实现的更高功率密度。

PowerVia也计划导入英特尔代工服务(IFS),客户设计芯片能更快达能效和性能提升。英特尔PowerVia背后供电介绍,英特尔Intel 20A制程采PowerVia背后供电技术及RibbonFET全环绕栅极晶体管构架,上半年生产准备就绪,未来量产客户端ARL平台正在晶圆厂启动步进(First Stepping)。

三星2027年SF1.4制程将应用

台积电另一竞争对手三星除了率先转型GAA晶体管技术,背后供电(BSPDN)也是三星追逐先进制程的杀手锏。此前韩国媒体报导,三星代工部门技术长Jung Ki-tae Jung曾宣布,2027年将背后供电用于1.4nm制程。

与传统前端供电网络相比,三星背后供电网络使耗用晶圆面积减少14.8%,芯片空间更多,增加更多晶体管,提高整体性能,布线长度减少9.2%,有助降低电阻使更多电流通过,降低功耗,改善功率传输状况。相关人士表示,背后供电半导体量产时间,可能会据客户时程安排有不同,三星正在调查哪些客户有需求。

编辑:芯智讯-林子