在1991年第一批SiC(碳化硅)晶圆发布后,SiC的发展相当缓慢,20年后才推出了第一个全SiC商用MOSFET。最终,正是特斯拉及其400V逆变器将该复合材料推向了2018年的市场。从那时起,人们对具有高功率密度、高效率和高温性能的SiC基产品越来越感兴趣,这让汽车市场寻找满足要求的解决方案感到高兴。

Yole Intelligence在Power SiC 2022报告中提供的数据显示:SiC设备市场预计将持续增长,2021年至2027年的复合年增长率将超过30%,2027年将超过60亿美元,预计汽车将占该市场的80%左右。出于与汽车相同的原因,碳化硅已经开始在能源行业找到自己的位置,并可能在未来十年内进入大功率工业应用。然而,这并不是碳化硅故事的结局。随着特斯拉宣布在其未来的动力总成中减少碳化硅,市场价值和技术都可能根据原始设备制造商的选择而改变。

SiC设计技术演进

Yole SystemPlus在其报告中分析了目前可用的设备设计技术。该公司比较了多达14个1200伏晶体管的横截面。大多数玩家都在平面工艺上工作(onsemi、Wolfspeed、Microsemi…),只有两个玩家选择了沟槽MOSFET(ROHM Semiconductor和Infineon),这一设计要复杂得多。ST和三菱等其他市场领导者也对沟槽工艺下注,但迄今为止没有成功。

Yole SystemPlus深入挖掘,揭示了两个领先玩家在第三代晶体管中所采用的设计策略的演变。通过从平面工艺(第2代)切换到沟槽工艺(第3代),ROHM仅在四年内就将FoM(优异图,Rdson*Qg)和间距尺寸减少了50%。对于下一代,使用更先进的沟槽工艺进一步改进了这些结果。同时,Wolfspeed更喜欢专注于具有扩散MOS工艺的平面设计,该工艺在第一代和第三代之间将管芯尺寸和FoM减少了50%。当比较这两个竞争对手的最新一代晶体管时,这一切都归结为节距尺寸的减小,RHOM的沟槽版在这方面遥遥领先。

然而,这种沟槽MOSFET更复杂,因此制造成本更高。此外,由于采用这种设计更难控制栅极氧化物厚度,因此栅极沟槽中的薄弱区域可能会挑战部件可靠性。

需要考虑的障碍

尽管数据和新兴的并购活动往往表明人们对这种复合材料的兴趣越来越大,但只有找到解决目前阻碍SiC更广泛采用的三个主要障碍的方案,它在电力电子领域的预期地位才能得到证实。

1、成本

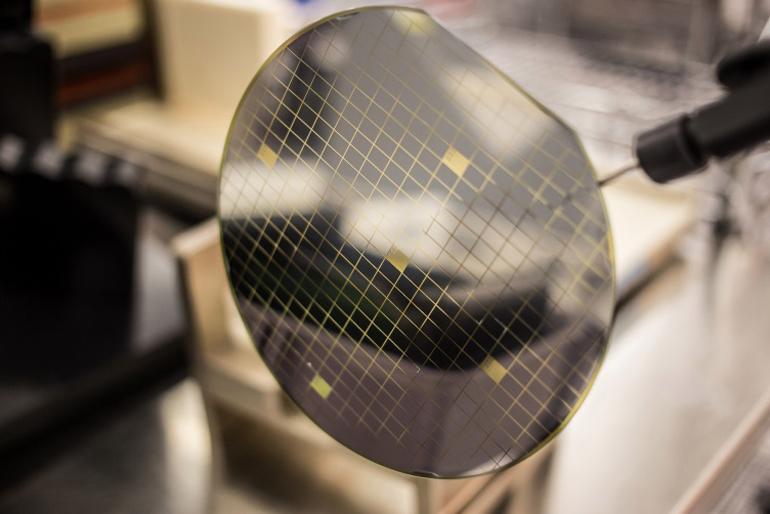

到目前为止,SiC模块的高成本使得它难以在高端以外的电动汽车上实现这项技术的大规模采用。工业部门的高功率应用目标是3300伏,但出于同样的原因,仍不愿涉足碳化硅,仍依赖硅IGBT选项。根据Yole SystemPlus的分析,衬底制造和外延阶段的成本包括总芯片成本的59%(平均1200V SiC MOSFET),其次是前端工艺期间的产量损失(24%)。在芯片成本水平上,Wolfspeed和ROHM Semiconductor表现最好,这证实了对整个供应链的控制在竞争中具有明显优势。为了降低成本,正在考虑几种方案。由Wolfspeed、II-IV Incorporated、现在的Coherent和SiCrystal领导的从6英寸晶圆到8英寸晶圆的过渡正在进行中。然而,质量问题仍在推迟实际启动,目前预计将在2025年启动。新的新兴技术设计了与硅生产线兼容的SiC衬底,芯片工艺创新也在开发中。

2、可靠性

尽管集成到了商业化的汽车系统(特斯拉和Lucid Air逆变器/丰田Mirai II升压转换器)中,但没有足够的证据表明SiC产品的长期可靠性。这是导致工业部门持观望态度的另一个原因。

3、封装材料

为了充分利用SiC技术的优势,必须找到合适的封装解决方案。问题就在这里:虽然在硅IGBT的情况下有很多已被证实的选择,但SiC MOSFET的封装选择仍处于初级阶段,仅展示了Denso、Wolfspeed和ST Microelectronics开发的少数设计。这些设计包括基板中的高温兼容和低损耗材料(具有良好散热财产的材料,如AlN和AMB-Si3N4)、封装(高温环氧树脂或硅胶)、芯片连接(如银烧结)或互连(具有低电感互连,如顶部Cu引线框架)。在提供标准化解决方案之前,还有很多工作要做。

作者:Yole集团旗下的Yole SystemPlus电力电子公司的技术和成本分析师Amine Allouche