如果说在工业化时代,钢铁是工业的“粮食”,那么在如今的信息化时代,“芯片”则就是现代工业的“粮食”。早在15年前,中国的芯片行业流传这样一句话,除了水和空气以外,其它全是从国外进口的。

目前全球50%以上的彩电,70%以上的智能手机、平板电脑都在中国制造,但是这些电子产品的芯片90%仍然依赖于进口,中国每年进口芯片付出的代价超过2000亿美元。

而为了摆脱这种尴尬的局面,国家投入重注,大力发展中国自主芯片。攻克芯片制造中一个个技术难点,这既是国家的重要战略,也是中国芯片产业链上所有人的梦想。

一张只有指甲盖大小的芯片上,往往集成了几十亿个元件,精度要求达到了头发丝的千分之一甚至万分之一,涉及无数个前沿核心技术。这也是人类精密制造的极限之一。

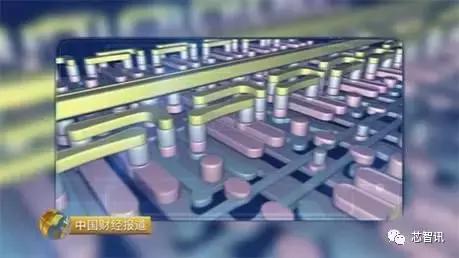

在高倍的电子扫描镜下,芯片被放大一万倍,你能看到它的结构就像是立交桥和高速公路,只是,这一条条金属线路只有几十个纳米。一根头发丝的直径大约是10微米,一纳米相当于头发丝的万分之一,到底有多细,各位自己想像吧,反正肉眼是看不见了。足见中国要实现芯片自主制造,难度有多高。

3月11日央视财经频道播出的《感受中国制造》第五集《中国“芯”力量》就为大家讲述了三位回国创业的半导体从业者的故事,他们都有着相似的经历,海归、国家千人计划引进的人才,但最重要的是他们的背后,都有闪现着中国芯片产业不断崛起的先锋力量。

王淑敏和她的研磨液

作为一名化学博士,在美国学习工作的十几年里,王淑敏的大部分时间都是穿着洁净服在实验室度过的。

这些个白色小桶里装的液体叫做化学机械抛光研磨液,这就是王淑敏回国后研发的产品。

研磨液是芯片制造的一道关键工序——研磨过程中所需要用到的关键材料。芯片装入研磨头,研磨液流入研磨垫,通过化学和机械的作用,把芯片上不需要的物质快速去除掉。芯片的研磨抛光,磨平的地方需要磨到极致,不能磨的却丝毫不能损伤,这个极致的标准是人类头发丝的几千分之一。

“这就像是让刘翔以最大的速度跑百米栏,让他接近终点的时候,在最后一个栏的前要以0速度停下来,并且还不能摔倒。这就是我们面对的难度。”王淑敏说:“一桶研磨液可以研磨多个晶圆,如果研磨液控制不好,就可能会给客户带来数万甚至数十万美金的损失。”

研磨液技术门槛高、研发周期长,投入大,目前全球只有六七家公司能够生产。2007年以前,研磨液这种材料全部依靠进口。而当时价格最高的研磨液,一桶才200升可价格高达7000美元,相当于当时石油价格的60倍。

王淑敏从2004年回国创办了安集微电子公司,到了2007年就研发出了自己的第一款产品,成为了当时中国高端半导体材料国产化的第一例,填补了国内的空白,打破了国外的垄断。为客户直接带来了少则百分十之几,多则百分之六十的成本降低。

现在王淑敏和她的团队经过13年的努力,已经研发出了一系列具有中国自主知识产权的研磨液,产品也已经的得到了国内外众多芯片厂商的认可。并且令人欣喜的是,现在王淑敏和她的团队已经研发出了最新的可以用于14nm工艺晶圆的研磨液。

然而令王淑敏感到遗憾的是,虽然她实现了研磨液的国产化,但是她们用来装研磨液的包装桶却都还需要进口。目前国内还没有一家企业能够生产这种不会对研磨液产生丝毫的影响的包装桶。

虽然近年来,中国的芯片产业发展很快,“我们也经过了十多年的国产化的努力,有一批人,有一批企业都在努力,但是芯片制造的国产化到现在也只是刚刚迈出了第一步,甚至这个第一步都是一小步!”王淑敏感叹到。

姚力军和他的高纯度溅射靶材

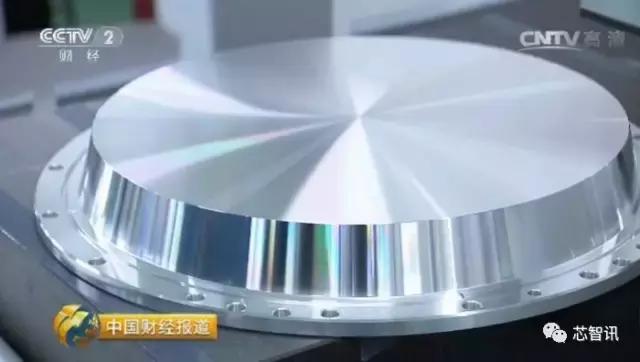

下图中这个类似饼状的金属材料,叫高纯度溅射靶材,它是半导体芯片制造中的关键材料。

这些高纯度金属靶材,最核心的是它的纯度。一般的金属能达到99.8%的纯度,而制作芯片需要的金属靶材纯度则需要达到更高的99.9999%。

正因为金属纯度太高了,指甲轻轻一划就会有划痕,任何细微的瑕疵都会导致这一块价值上万美元的靶材报废。所以高纯度金属靶材对于生产及包装等各个环节要求都非常严格。

我们平时生活的一个立方米空气当中,0.25微米大的灰尘颗粒物,一般有20万个左右。而靶材清洗和包装的净化车间力,每立方米空气中0.25微米大小的颗粒物必须少于100个。

金属靶材的金属原子被一层层溅射到芯片上,再利用特殊的工艺把它们切割成金属导线。芯片的信息传输全靠这些金属导线。

一个小小的靶材通常可以溅射到8000-10000个晶圆,而每个晶圆又可能会切出1000个芯片,所以一个靶材可以影响到差不多1000万颗芯片,最终可能会影响到1000万个终端,所以靶材是非常非常重要的金属材料。

目前全球只有四家公司掌握这种高纯度溅射靶材的制造工艺。姚力军创办的宁波江丰电子材料股份有限公司(以下简称江丰电子)就是其中一家。

作为全球范围内掌握高纯金属及溅射靶材关键技术的核心专家之一,11年前,已经在日本工作多年的姚力军就回到国内创办了江丰电子。当时,不仅在溅射靶材关键技术领域,中国还是空白,而且所有的高纯金属靶材都需要进口。

经过十多年的努力,现在姚力军的江丰电子已经拥有了完整的靶材制造自主知识产权,已授权的发明专利超过140多项。目前全球约280家芯片企业中就有270家采用的是姚力军的高纯度溅射靶材。

“从靶材的生产工艺再到关键的大型生产设备都是我们自行设计的,在中国你找不到第二家。”姚力军非常自豪的说到。

同时,在超高纯金属原材料制造方面,姚力军也在不断填补空白。2014年在姚力军的高纯钛金属制造工厂,当第一炉国产低氧超高纯钛下线时,便成功打破了日美的垄断(当时全球只有美国的霍尼韦尔,日本的大阪钛业和东邦钛业三家公司能够生产)。而生产超高纯钛的设备也是姚力军团队自主研发的。

尹志尧和他的芯片制造设备

研究显示,2015-2020年中国半导体芯片产业投资额将达到650亿美元,其中芯片制造设备投资额就将达到500亿美元。但是中国芯片制造设备的95%都是依赖于进口,也就是说需要花480亿到国外购买设备。这也使得中国芯片制造设备的国产化成为了一件非常迫切的事情。

在美国硅谷从事半导体行业20多年的尹志尧,在世界最大的百亿美元的半导体设备企业——美国应用材料公司担任总公司副总裁,曾被誉为“硅谷最有成就的华人之一”,参与了美国几代等离子体刻蚀机的研发,拥有60多项技术专利。

然而,13年前(2004年),当时已经60岁的尹志尧放弃了美国的百万年薪,带领三十多人的团队,冲破美国政府的层层审查(所有人都承诺不把美国的技术带回中国,包括所有工艺配方、设计图纸,一切从零开始),回国创办了中微半导体(以下简称中微),他要在芯片制造设备领域与国际巨头直接竞争,取得一席之地。

这里是世界上防尘等级最高的精密设备生产洁净室。这些中微工程师们正在研发制造的是生产半导体芯片的设备—等离子体刻蚀机。

等离子体刻蚀机是在芯片上进行微观雕刻,刻出又细又深的接触孔或者线条,每个线条和深孔的加工精度是头发丝直径的几千分之一到上万分之一。

“在米粒上刻字的微雕技艺上,一般能刻200个字已经是极限,而我们的等离子刻蚀机在芯片上的加工工艺,相当于可以在米粒上刻10亿个字的水平。”尹志尧这样形容到。

据介绍,一个16nm的微观逻辑器件有60多层微观结构,要经过1000多个工艺步骤,要攻克上万个技术细节才能加工出来。只看等离子体刻蚀这个关键步骤,它的加工尺度为普通人头发丝的五千分之一,加工的精度和重复性要达到五万分之一。

中微在刚刚涉足IC芯片介质刻蚀设备时,就推出了65nm等离子介质刻蚀机产品,随着技术的进步一直做到45nm、32nm、28nm等,现在16nm的蚀机产品已经在客户的生产线上运行了。

据了解,在过去9个多月时间里,中微的反应台交付量已突破400台;单反应台等离子体刻蚀设备已交付韩国领先的存储器制造商;双反应台介质刻蚀除胶一体机研制成功,这是业界首次将双反应台介质等离子体刻蚀和光刻胶除胶反应腔整合在同一个平台上。

同时,中微一些基础的研发也不断地跟进尖端技术,以保证产品的研发能够紧紧跟上甚至领先于国际上的技术发展水平。据尹志尧透露,中微计划年内对5nm工艺进行测试。

或许正是由于中微在半导体设备领域的突飞猛进,也引来了两家国外竞争对手挑起的知识产权诉讼。不过,凭借过硬的自主技术专利,中微接连获得的胜利。

目前尹志尧的团队能研发生产10nm到7nm的设备已经与世界最前沿技术比肩。这些团队精英中,上百人都曾是美国和世界一流的芯片和设备企业的技术骨干,大都有着20到30多年半导体设备研发制造的经验。而且这些工程师们必须有着物理、化学、机械、工程技术等50多种专业知识背景。

小结:

如果把制造芯片比作盖高楼,那么尹志尧的刻蚀机是在“地面上挖沟砌墙”,姚力军的靶材则是在这些沟槽里铺上“钢筋”,而王淑敏的研磨液再对这些“建筑”做表面处理,去除掉不需要的部分。芯片的制造涉及几百种工艺、上千种材料,我国目前在芯片制造技术上的突破还仅仅只是迈出了一小步。

编辑:芯智讯-浪客剑